Mit reduziertem Gewicht in die Caravaning-Zukunft: Das VARIO X Leichtbau-Chassis

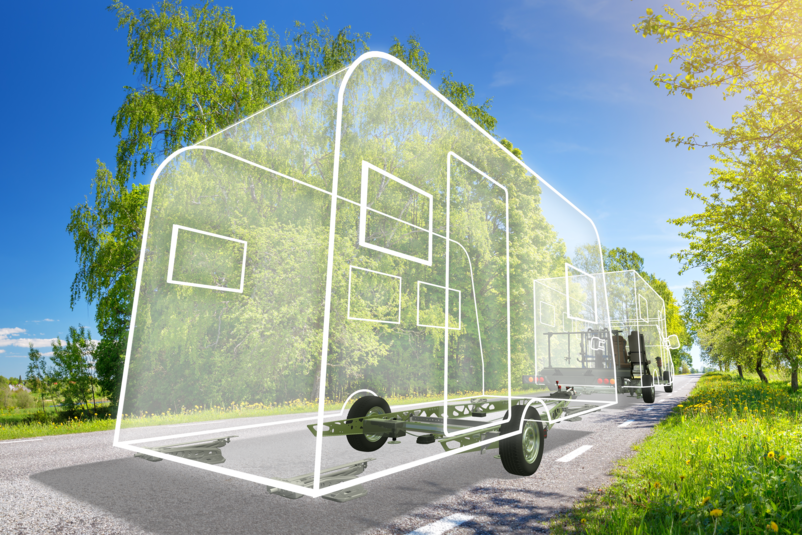

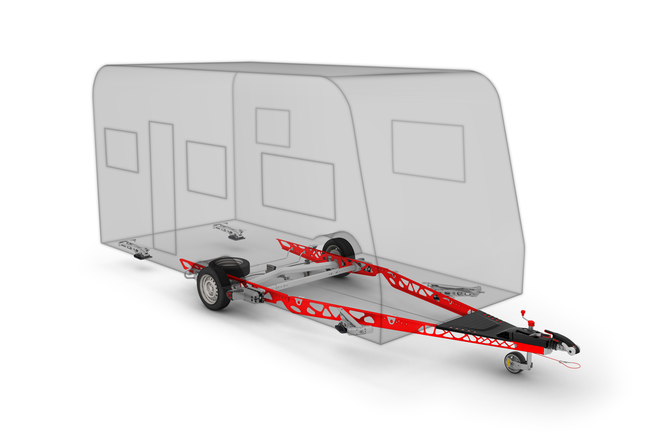

Mit einem innovativen Konzept startet der Chassis-Spezialist AL-KO Fahrzeugtechnik in die neue Campingsaison: Beim Leichtbau-Chassis VARIO X konnte das Gewicht durch eine ausgeklügelte Bauweise an den Rahmenteilen nochmals um bis zu 30 Prozent im Vergleich zum bisherigen Chassis reduziert werden – bei gleich hoher Stabilität und Belastbarkeit. Das schafft zusätzliche Reserven bei der Zuladung und ist der erste Schritt in Richtung Zukunftsmobilität.

„Der Handlungsbedarf wurde immer deutlicher“, erklärt Eckle und sein Ehrgeiz war gepackt. „Nicht nur mein Arbeitgeber AL-KO, sondern auch ich persönlich habe den Anspruch, Innovationsführer zu sein und die Caravaning-Branche nach vorne zu bringen. Deshalb habe ich mich nochmals intensiv mit dem Thema beschäftigt und gemeinsam mit dem ganzen Team die bisherigen Leichtbaukonzepte von Grund an auf den Kopf gestellt.“

Maßgeblich beteiligt an der neuen Konstruktion waren Volker Eckle, Leiter Vorentwicklung Fahrzeugtechnik, und Entwicklungsingenieur Maximilian Zimmermann. Bei der Umsetzung hatten die beiden Impulsgeber jedoch Unterstützung aus einem interdisziplinären Team, das sich aus unterschiedlichsten Fachbereichen zusammensetzte und das Projekt mit viel Engagement und Herzblut vorantrieb.

Nicht nur während seiner eigenen Camping-Erfahrungen mit Wohnwagen und Wohnmobil, sondern auch im Gespräch mit Aufbauherstellern und Kunden wurde Volker Eckle immer wieder mit dem wichtigen Thema Gewicht und Zuladung konfrontiert.

Was wäre die optimale Lösung, wenn wir bei Null beginnen müssten?

Nach der ersten Ideenphase und einer Machbarkeitsuntersuchung stand das Ziel fest: Ein neuartiges Leichtbau-Tragstrukturkonzept mit mindestens 20 Prozent geringerem Gewicht im Vergleich zum aktuellen Standard – ohne Steifigkeit, Traglast und Fahrsicherheit einzubüßen.

Nach dem Motto: „Was wäre die optimale Lösung, wenn wir bei Null beginnen müssten?“ wurden nicht nur die herkömmlichen Bauweisen, sondern auch sämtliche Materialien kritisch hinterfragt. Denn eines war klar: Das neue Konzept sollte neben einer spürbaren Gewichtsreduktion auch den wichtigen Punkt der Nachhaltigkeit berücksichtigen und sich preislich in einem Rahmen bewegen, der für die Endkunden noch attraktiv ist.

Das Team knöpfte sich also verschiedene Handlungsfelder und Fragestellungen vor, unter anderem

- Welche Materialien sind grundsätzlich für den Chassisbau geeignet und zeichnen sich durch Leichtigkeit, Langlebigkeit und Recyclebarkeit aus?

- Wie sehen Profile und Querschnitte aus, die eine solche Struktur tragen können?

- Wie wird das Produkt später realistisch eingesetzt? Welchen Beanspruchungen werden die einzelnen Bauteile ausgesetzt sein?

- Wo liegen die bisherigen Grenzen und wie lassen sie sich verschieben?

- Welche Produktionsverfahren stehen für die verschiedenen Lösungen zur Verfügung?

Inspiration stammt aus der Natur

Inspiration holte sich Volker Eckle während der Konzeptphase aus der Natur: „Ich bin gerne draußen unterwegs und habe mir vor dem Hintergrund meiner Idee mal bewusst die ‚Konstruktionen‘ in der Tier- und Pflanzenwelt angesehen – denn diese sind ja bekanntlich sehr effizient und robust.“

Auch über die Verwendung nachwachsender Rohstoffe wie Holz wurde nachgedacht – doch am Ende landeten die Fachleute wieder beim bewährten Stahl als Trägermaterial. Denn, so Volker Eckle: „Jeder Werkstoff hat seine Stärken und Schwächen – und Holz ist aufgrund seiner Struktur leider für den Einsatz im Unterboden nicht verlässlich genug.“ Stahl dagegen sei problemlos separierbar und könne, anders als andere Stoffe, heute gut und prozesssicher recycelt und in den Wertstoffkreislauf zurückgeführt werden.

Fachübergreifende Zusammenarbeit lieferte Lösungsansatz

Maximilian Zimmermann ergänzt schmunzelnd: „Das zeichnet einen guten Ingenieur aus: Er wählt für jede Anwendung die besten Materialien aus und kombiniert diese nach dem neuesten Stand der Technik!“

Nachdem nun also die Werkstoffe mit der höchsten Verlässlichkeit und Performance gefunden waren, ging die Teamarbeit weiter: Diskussionen, Berechnungen, Simulationen, Tests, Überprüfung – nach jeder Entwicklungsstufe wieder aufs Neue. Als besonders hilfreich empfanden Volker Eckle und Maximilian Zimmermann dabei die unterschiedlichsten Perspektiven und Kompetenzen, die von den verschiedenen Beteiligten eingebracht wurden. „Das Schönste an dem Projekt war, dass es kein ‚Old-School-Abteilungsdenken‘ gab, sondern wirklich jeder der Kollegen den fachübergreifenden Ansatz mitgetragen hat“, erinnert sich Zimmermann. „So wurden mit Ingenieurs- und Praxisverstand immer wieder neue Lösungsansätze erarbeitet, die letztendlich zum optimalen Ergebnis führten.“

Das Ergebnis

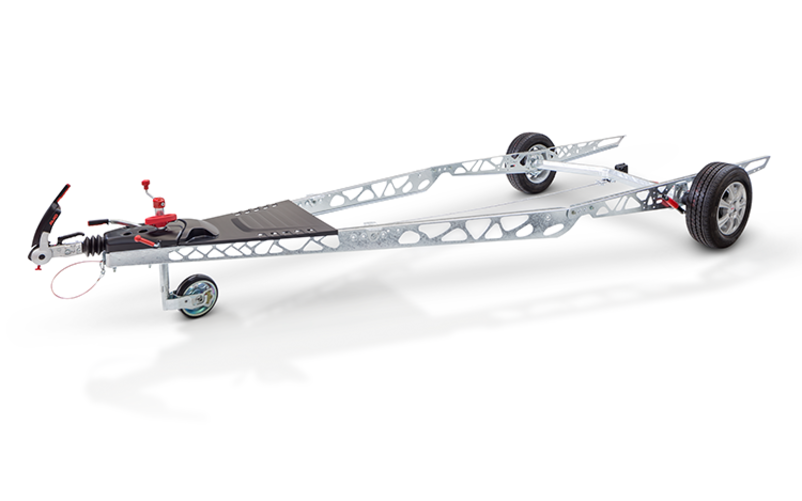

- Am Stahlrahmen des Chassis wurde durch Material-Ausschnitte eine wabenförmige Struktur geschaffen, die im Vergleich zu ihren Vorgängern deutlich leichter, aber ebenso langlebig und tragfähig ist.

- An einigen Stellen (z. B. am Übergang von der Deichsel zum Rahmen) wurde überflüssiges Material eingespart.

- Im hinteren Bereich wurden 1,5 Meter eingekürzt.

- Und ein toller Nebeneffekt: Das Design wirkt frisch und fast ein bisschen futuristisch – schade, dass man es nicht mehr sieht, wenn der Aufbau erst einmal draufgesetzt wurde!

Von der ersten Idee bis zur Serienreife vergingen etwa drei Jahre. Dabei wurden eine halbe Million Testkilometer wurden absolviert. Eine Zeit, auf die Volker Eckle und Maximilian Zimmermann gerne zurückblicken: „Das VARIO X war für uns eine große Herausforderung und ein ganz herausragendes Projekt, das nur durch das Miteinander verschiedener Sichtweisen und Fähigkeiten wachsen konnte. Wir sind sehr glücklich, dass wir das Chassis gemeinsam mit tollen Kollegen auf den Markt bringen konnten – aber das ist noch nicht das Ende. Wir werden den Weg fortsetzen und sehen, was die Zukunft an neuen Antriebsformen und Materialien bringt. Weitere Ideen sind jedenfalls schon in der Pipeline und warten nur darauf, umgesetzt zu werden!“